一貫生産体制×IoT

アイキテックはさらなる

生産効率の追求に尽力します

アイキテックの強みである、鍛造、旋削、熱処理、仕上げまでの一貫生産体制が、

IoT技術により更なる飛躍を遂げました。

一貫生産×IoTだから実現できる3つの利点があります。

高品質

IoTで生産管理しつつ社内ですべて完結することで全工程において管理体制が整うため、常に高品質な製品提供が可能になります。

廉価生産

中間マージンの削減により通常よりお安く製品の提供が可能になります。

短納期

社内でIoTで設備の稼働管理を行いつつ製造を完結する ことで納品までスムースな生産スケジュールの作成が 可能になるため、通常より短い期間での納品が可能です。

INTEGRATED PRODUCTION SYSTEM一貫生産体制

仕込み重量を極限まで軽量にした素材を基に、必要な部位のみを機械加工をすることや、社内焼準と浸炭処理により、各工程のリードタイムの短縮化をおこなっております。

また、自社内での鍛造金型や治具の設計及び製作により、最適素材の実現と、試作での改善箇所をスピーディーに設計へ反映させることによる、納得のいくものづくり体制を構築しております。

鍛造~旋削~熱処理~仕上げを一拠点内で加工完結することができます。

成形

鋼材切断

熱間鍛造

焼準

冷間鍛造成形

切削加工

旋削加工

ブローチ加工

マシニング加工

歯車加工

ホブ加工

歯車面取り加工

シェービング加工

ギヤシェーパー加工

熱処理

浸炭焼入

ショットブラスト

ショットピーニング

高周波焼入

研削加工

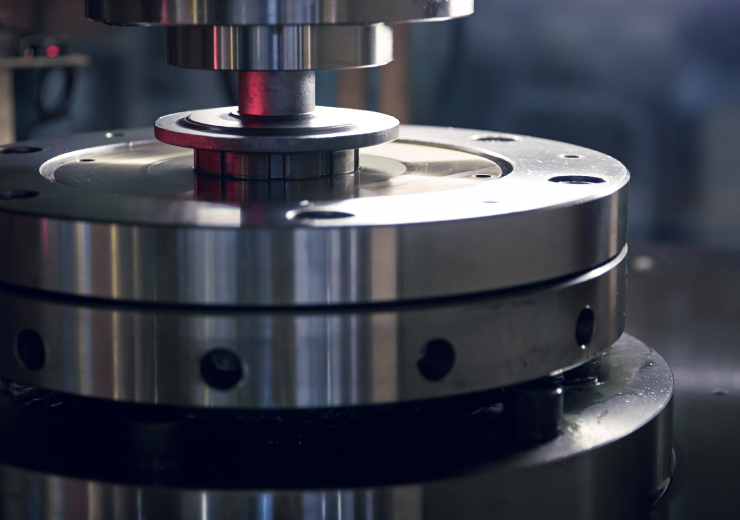

内径端面研磨

ギヤホーニング加工

歯面研削加工

検査・出荷

嚙み合い検査

外観検査

梱包

鋼材切断

熱間鍛造を行うため、製品素材の形状・重さ(g)に合わせ鋼材を切断します。

成形

熱間鍛造

鋼材を高温に加熱してプレス機で加圧・成形することで、組織の緻密化、鍛流線の形成により、部品強度を高めます。

成形

焼準

組織全体の成分を均一化させ、結晶粒を微細化させることで、次工程以降の切削加工性を向上させる熱処理工程です。

成形

冷間鍛造成形

常温にてプレス機で加圧・成形する工程です。成形部位の形状や寸法精度、面性状に非常に優れた精密鍛造です。

成形

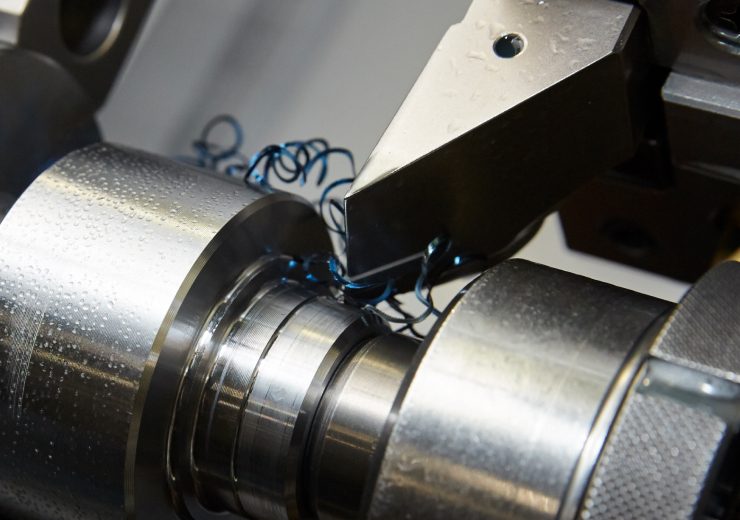

切削加工

鍛造形状から不要部位を削り取り、所要の形状・寸法に加工します。

切削加工

歯切り加工・

シェービング

特殊なカッターを用いて歯車形状を創成加工し、歯面を滑らかに仕上げるシェービング加工を行います。

歯車加工

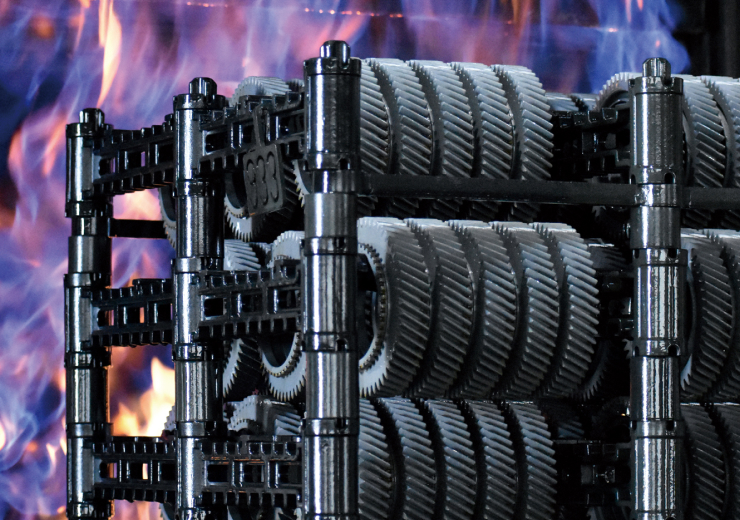

浸炭焼入

鋼の表面に炭素を拡散浸透させる熱処理によって、表層部は硬く、内部は柔らかい状態にし、耐摩耗性と靭性を両立させます。

熱処理

内径・外径・

端面研磨

焼き入れ後、端面や内径、外径等の基準面において、所要の寸法精度を確保する仕上げ加工です。

研削加工

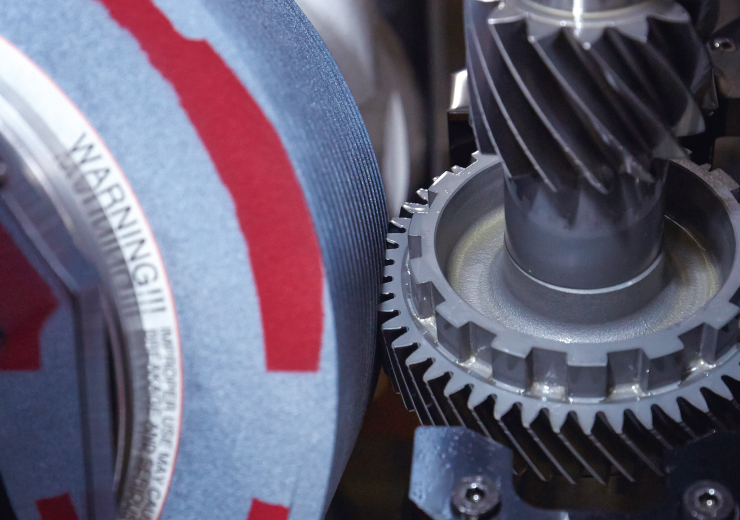

歯車研磨

歯面をμ(ミクロン)単位の寸法に仕上げるためにネジ状砥石を用いた歯面研削加工です。

研削加工

出荷検査

製品が基準に適合していることを確認するため、様々な検査機を用いて検査をします。

検査・出荷

IoTによる製造に関わる全ての見える化

IoTの活用と製造技術の強化によりさらなる高効率生産体制に取り組んでいます。

IoT 観える管理、予知保全

●品質と設備タイムリー監視

●入出庫のスケジュール化

高効率技術 設計、立ち上げ、生産効率向上

●工数、工程のミニマム化

●最速加工技術の組み込み

UNIQUE NEW SYSTEMアイキテック独自の新システム

設備稼働状態を可視化する

簡易生産管理装置

アイキテック内製の『Acomos(アコモス)』

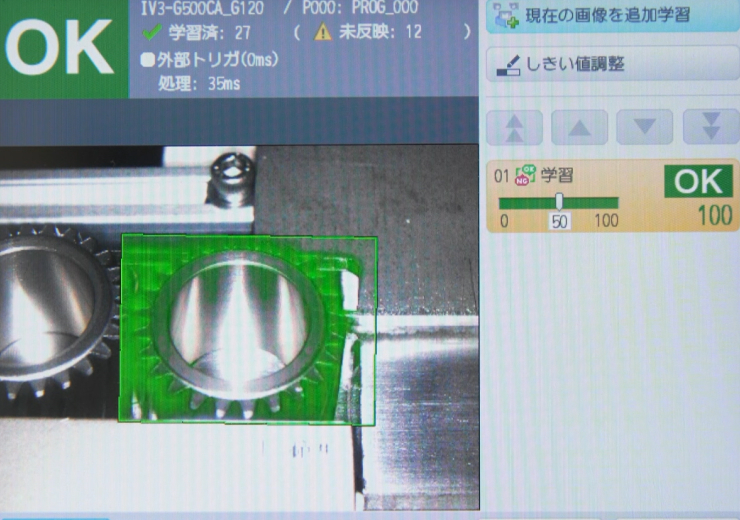

設備稼働監視システム「Acomos(アコモス)とは」

アイキテック内製の「簡易生産管理装置」“Aikitec Compact Operation Monitoring System”の略称で、それぞれの単語の頭文字を取り「Acomos」としています。

「設備稼働状態の可視化」を目的に開発に着手。

自動機・手動機・ロボット搬送や古い設備でも新旧型式を問わず全設備に設置でき、機能追加やカスタマイズを容易とすることでQCD体質(品質・コスト・納期)を強化します。

設備が停止した際は即座に認識して異常表示を行い、周囲に知らせることで「停止ロス」対策に。

また、監視対象設備で使用される電力量の取得も新たな取り組みとしてテストしています。

無駄な電力が使用されていないかを確認、設備が停止していても消費電力があればロスにつながるため、設備の停止を促すことでCO2削減に貢献します。

設備停止などをリアルタイムで通知するアラート機能があるため、

すぐに原因を調査し対応することができます

その結果、安定生産につながります

アイキテックの解析技術

成形・熱処理工程ではシミュレーション解析を行い、

生産効率の最適化と製品の品質向上を図っています

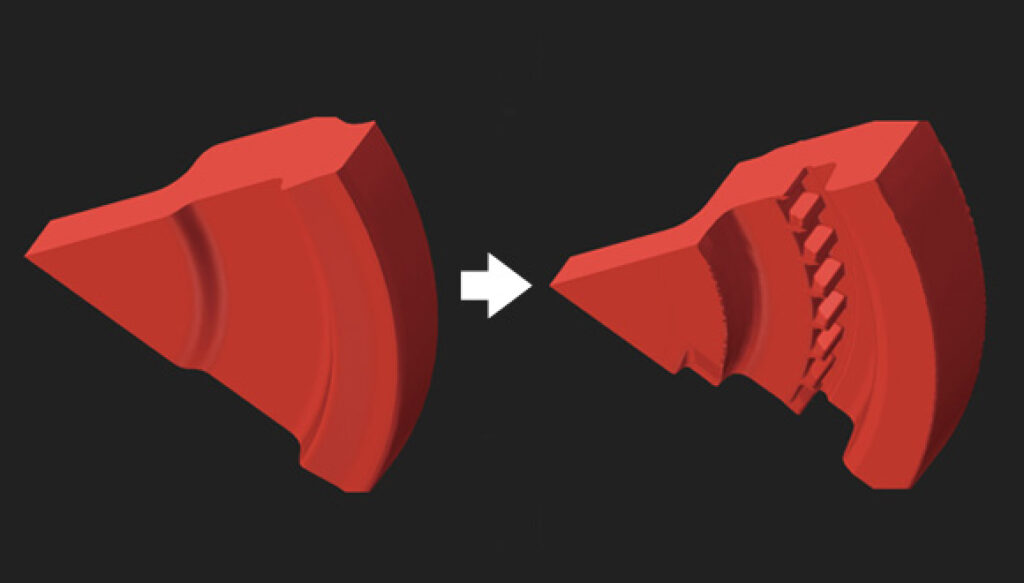

FORGING SIMULATION ANALYSIS鍛造シミュレーション解析

金属部品の鍛造工程をコンピュータ上で再現・最適化する先進的な解析技術を用い、鍛造プロセス全体の最適化と製品の品質向上を図ります。

成形流動解析

(事例)スプライン歯の歯だし解析

金型応力解析

(事例)ドグ歯成形部位の負荷解析

FLUID ANALYSIS流体解析(浸炭焼入)

浸炭焼入プロセスにおける流体解析を活用し、熱処理品質の向上と工程の最適化を支援します。